1.綺麗とは何か? 1.5.本当に綺麗になっているか否かを判断する方法

自分の磨き方は正しいのか? 各工程のバフとコンパウンドとの組み合わせは正しかったか? それをどの様に知るのか?について

今まで、話してきたことから、誤解を恐れず乱暴な言い方をすれば、研磨作業自体は、「傷を付けることで今ある傷を置き換える作業」といえるので、研磨作業後に塗膜が本当に綺麗になっているか否かの評価は、自分の磨き方は正しいのか? 各工程のバフとコンパウンドとの組み合わせは正しかったか?と一致することになります。磨いた後に残る傷が「最後に付けた浅い傷のみになってい」れば、その状態は「綺麗」であるから、自分の研磨作業が、正しいものだったと言えます。

前出1.2.で説明した、研磨工程と方法とについての仕組みを、傷がだんだん浅くなる図の様に、傷の置き換えをモデルとして説明すれば納得・理解は出来ますが、その考え方を現実に塗膜を磨く上で、利用しようと思っても、直ちには上手く出来ないことが分かります。なぜなら、モデルとして考えた図は塗膜の断面を切り開いて横から見ていたものである上に、現実では考えられないことですが、傷の深さが番号で表示してあるので、傷の深さがはっきりしていて、前工程の傷が現工程で消せるか否かが明確になっているからです。更に、10番の深さの傷は8番の傷を付ければ消えると仮定しています。しかもモデルに傷は1本しか無いのです。通常、現実の研磨作業で上手く磨けない理由は、「どの工程の傷が消え残っているか」が判別出来ないために、何番目の工程を改善すべきかが分からないからです。「どの工程の傷が10番に当たり、どの工程の傷が8番に当たるか」がまったく分からない。まして、傷自体が見えない。傷の深さも区々で無数にあるので傷を選びきれない。結局、「今の研磨工程で付いた傷が、次の工程で消えたか否か」が判断できない状態なのです。今、使用したバフとコンパウンドとで付けた傷が次の工程の少し浅い傷で隈なく消せるかどうかが、現実に判断出来なければ、決して、綺麗には磨けません。そのため、私たちは、3~4工程を掛けて丁寧に磨いた結果、白くボケていたり、傷が何本も残っていたりする現実に直面したとき、どこを治したらよいかが分からないために呆然とするしかないのです。

では、どうすればよいのでしょうか? 勘に頼ることなく、明確に工程を見極め、正しく磨く工程を自分で見つけ出すことは出来るのでしょうか? 可能です。傷を1本1本細かく見ずに、バフ目が発生させるオーロラマーク(ホログラム)を利用して、それぞれの工程が正しいか否かを判別する方法です。その工程が正しくなければ、前工程の傷が消える方法を工夫して、最終的には「すべての傷が最後に付けた浅い傷のみになること」を実現する磨き方を見つける方法を説明します。

先ず、傷が良く見えるように工夫するところから行います。

1)磨いて綺麗にすることが困難な、評価実験用の塗膜を選ぶ

先ず、実験に使用する、色が黒のソリッドの塗装鋼板を用意します。出来るだけ平板で、ある程度の広さを持ったものが良いと思います。補修塗膜でも良いし、新車塗膜でも構いません。パールやメタリックが入っている黒は、淡色のものよりは適していますが、ソリッドの黒に比較すれば、まだ作業が容易といえます。更に、通常磨いている塗膜の硬さに近いものを選びます。なぜなら、著しく硬さの違う塗膜では、現実に実験した塗膜の磨き方は発見出来ますが、「いつもの塗膜」でないために、いつもの作業には、あまり参考にならないからです。

例えば、外資の補修塗膜のクリヤの研磨方法を発見しようとして、国産の10:1のクリヤで実験することは出来ません。後者は前者に比較して軟らかいので、傷の置き換えが比較的簡単に行えるからです。

2)脱脂剤と強力なライトを準備する

脱脂剤はアルコール(工業用、薬用でも可)やシリコンオフなどを用います。洗剤で脱脂してもよいかも知れませんが、簡便で、一般的には脱脂効果が高い前者をお勧めします。

ライトは光源の形が丸や四角で、どちらかというと、点に近い形のもので、明るいものを用意します。一概には言えませんが、ハロゲンランプと水銀灯の作業灯のもので500W以上、メタルハライドランプで150W以上であれば良いと思います。評価する場合は周りを暗くして1灯で確認します。ライトを照らして評価する場合は出来るだけ磨いた塗膜に近づけます。人口光の明るさは光源から離れれば離れるほど幾何級数的に暗くなるからです。例えば、「現距離の2倍離れれば、4分の1に、3倍離れれば9分の1に」という様に、距離の2乗分の1に比例して暗くなります。

3)実験方法について

脱脂剤はアルコール(工業用、薬用でも可)やシリコンオフなどを用います。洗剤で脱脂してもよいかも知れませんが、簡便で、一般的には脱脂効果が高い前者をお勧めします。

ライトは光源の形が丸や四角で、どちらかというと、点に近い形のもので、明るいものを用意します。一概には言えませんが、ハロゲンランプと水銀灯の作業灯のもので500W以上、メタルハライドランプで150W以上であれば良いと思います。評価する場合は周りを暗くして1灯で確認します。ライトを照らして評価する場合は出来るだけ磨いた塗膜に近づけます。人口光の明るさは光源から離れれば離れるほど幾何級数的に暗くなるからです。例えば、「現距離の2倍離れれば、4分の1に、3倍離れれば9分の1に」という様に、距離の2乗分の1に比例して暗くなります。

①目的とする傷が消える組み合わせのバフとコンパウンドを特定する。

実験用に、ペーパーを当てるか、実際に消す必要性のある傷があればそれを決めます。その傷が消える組み合わせのバフとコンパウンドとを見つけます。実際に磨いて消えるか否かを、磨いた後に脱脂して、確かめます。

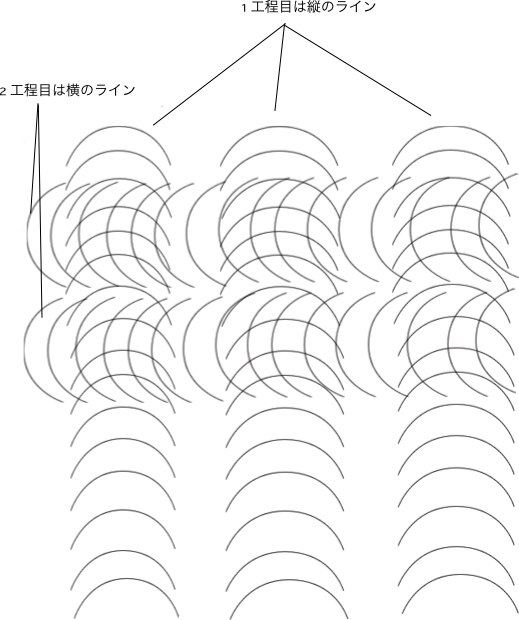

②第1工程目は、①の組み合わせのバフとコンパウンドを用いて、縦方向に数回ポリッシャを移動して磨きます。

ポリッシャを縦方向のみに数回、移動させて研磨し、その後、脱脂して、強力なライトを照射すれば、縦にライン状のオーロラマーク(ホログラム模様)(以下オーロラマークという)が、移動した本数、見えます。 このオーロラマークは、ライン状に見えますが、実体は傷です。 ラインが見えるということは傷が残っているということになります。

③第2工程目は、第1工程目に付けた傷が消える程度に浅い傷をつけることの出来るバフとコンパウンドとを選んで用い、ポリッシャを横方向のみに数回、1工程目の傷が消えると思われる程度の回数、移動して磨きます。

第2工程は第1工程目のバフ目を第2工程目のバフ目に置き換える工程、つまり、第1工程目のバフ目を消し、より浅いバフ目を残す工程です。ポリッシャを横方向にしか移動しないので、脱脂してライトを当ててみると、横方向にラインが数本見えます。 縦のラインが完全に消えてしまって、何も見えない場合は、第1工程目の傷が無くなって第2工程目の傷に置き換えられた分けですから、第1工程で選択したバフとコンパウンドによって磨き付けられた傷の深さに対して、第2工程で選択したバフとコンパウンドとによって磨き付けられた傷の深さは置き換えが出来る程度に適当な関係の深さの傷であったといえる分けです。従って、第1工程に対して第2工程は正しいといえます。

④脱脂して縦のラインが消えていない場合にどうするか? わずかにでも、縦のラインが見える場合は、第1工程目のバフ目が第2工程目のバフ目に完全には置き換わっていないということになります。正しく磨くためには、縦のラインが完全に消える方法を調べなければなりません。

次のように書いて、実際に使用した材料を検討します。

「第1工程目 A社ウールバフ+B社細目コンパウンド

第2工程目 A社スポンジバフ+B社極細目コンパウンド」

第1工程で付けた傷が縦のラインと見え、第2工程目が横のラインと見えます。第1工程目のラインが第2工程目のラインで消えていない理由は、第1工程目の傷の深さに対して第2工程目の傷が浅過ぎたからです。 第2工程目に選んだバフとコンパウンドとの組み合わせで研磨した傷の深さが足りないということです。どうしたら、もう少しバフ目が深くなるかを考えます。どこを直すべきかです。

第2工程目は「A社スポンジバフ+B社極細目コンパウンド」を用いた分けですから、変更する要素は2つ考えられます。A社のバフとB社のコンパウンドの二つです。先ず、バフが悪い場合が考えられます。第2工程目に選んだバフが第1工程目の傷の深さに対して浅過ぎる傷しか付け得ないものを選んだせいで、第1工程目の傷が消えなかったと考えられる場合には、使用するバフをA社スポンジバフよりも、もう少し深い傷を付けられるもの、例えばウールバフやコールテンバフに替えてみて同じ実験を繰り返します。上手く消えれば第3工程目に進み、それでも上手く消えなければ、コンパウンドを変更して実験します。縦のラインが完全に消えるまでバフとコンパウンドとの組み合わせを替えて実験をします。

⑤第3工程目を行う。

第3工程は、第2工程目で付けた横のラインを消す工程です。今度は、バフとコンパウンドとをより浅い傷が入る組み合わせを考えて選択し、右上がりの斜めのラインが数本描けるようにポリッシャを動かします。横のラインが消えなければ④の様に工夫して全てのバフ目が、最後につけた傷になる様に工程を繰り返します。

ツヤが十分でない場合は、更に第4工程目を行うこととなります。今度は、左上がりのラインを描き繰り返して、前工程のラインが消えるまで行うことで、全ての傷とバフ目が最後につけたバフ目だけになる様に組み合わせを考えて磨きます(特許取得)。

この様にして、調べ発見した磨き方を自分の工場のオリジナルとして利用すれば、いつも綺麗な磨きが出来るはずです。是非、試して下さい。