平成31年度 新あいち創造研究開発補助金の採択プログラムに従って研究実験を始めました。

要約は次の様になります。

1)研究の趣旨

「近年、自動車塗膜の性能が著しく向上(特に自己修復型塗料の開発)し、従来のポリッシャの能力を研磨力と耐久性において高める必要が痛感されている。しかしながら、それを一から行うと設計、型、ラインから変更する必要があるため、時間的、経済的に多くの無駄が発生する。この研究開発において、わずかな消耗品の変更や加工(特にギヤの樹脂化)や被係合パーツの表面処理加工などによって、耐久性、耐摩耗性が向上し、最大限の耐久性を発揮するためにはどのパーツを変更、加工すべきかを発見するために、フィールドでの磨耗実験との相関性を考慮しながら、消耗パーツを組み込んだポリッシャを負荷稼動させて、そのパーツの摩耗を加速して比較耐久実験を行う。」というものです。

2)方法

目標とする組み込み消耗パーツ(ギヤ)の加工方法や素材を決め、従来のパーツとの耐久比較実験をしました。

①実機耐久加速装置を作製しました(愛知県瀬戸市 東海テクノ様)

高価なものです

ギヤのタイプです

②事前に、名古屋市工業研究所(今回の受託研究機関)で、従来のギヤの特定の噛合部分の表面を、3次元形状測定します。その後、測定済みのギヤの摩耗を促進させるために、そのパーツを組み込んだMaiを実機耐久加速装置に載せ、一定のサイクルで一定の負荷を掛け、一定時間稼働させます。

その後、再度、名古屋市工業研究所で、摩耗した当該ギヤの同一の噛合部分の表面を、3次元形状測定します。

③事前に、名古屋市工業研究所(今回の受託研究機関)で、耐久性を良好にするために新たに工夫した樹脂ギヤの特定の噛合部分の表面を、3次元形状測定します。その後、測定済みのギヤの摩耗を促進させるために、そのパーツを組み込んだMaiを実機耐久加速装置に載せ、先程の従来のギヤの場合と同一のサイクルで同一の負荷を掛け、同一時間稼働させます。

その後、再度、名古屋市工業研究所で、摩耗した当該ギヤの同一の噛合部分の表面を、3次元形状測定します。

④「①と②」との摩耗量を比較します。

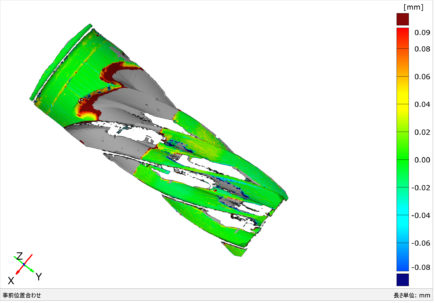

色で摩耗量が分かります

このパターンで比較すれば、グリスやベアリングを含めいかなるパーツでも、耐久性の良し悪しが判断できるはずと考えました。

3)結果と反省点

①摩耗パーツの計測方法と摩耗実験方法は正しいといえます。

②特定の樹脂ギヤの方が、金属ギヤよりも耐久性が良好であることが、確認できました。

③しかし、ポリッシャのフィールドでの稼働時間と実機耐久加速装置上での稼働時間との、消耗パーツに関する詳しい相関関係は調べることができませんでした。 例えば、「特定のユーザー様の100時間の実使用稼働時間と実機耐久加速装置上での一定の量とパターンの負荷25時間の稼働時間では、特定のギヤの摩耗量が同一である」などです。

④樹脂ギヤを組み込んだポリッシャの負荷の量とパターン、回転数を決定することが困難でした。

特定の樹脂ギヤの良好な耐久性を調べようとするとき、樹脂ギヤの性質上、許容範囲を超えた負荷(回転数も含めて)は、瞬時にギヤの歯を切除してしまうので、比較する双方のギヤで、共に適当な摩耗量を導く、適当な負荷の値を見極めることが難かしかったです。

以上、何とか、短い時間で頑張って、一定の結果を出せたと思います。

何よりも、高価で無比な実機耐久加速装置を作製できたことが、今後の研究開発に大きなアドバンテージになると思います。

本当に、ありがとうございました。